掌舵启航,持续奋进,再创佳绩

丹佛斯动力系统海盐工厂 - 静液压D1P产线国产化率达到90%

丹佛斯动力系统海盐工厂D1P产线本着服务客户,追求卓越的精神,一直不断的挑战自我,从2015年至今的五年间成功实现了国产化率由50%提升到90%的目标。

五年的磨砺,也实现了很多生产和技术上的突破,让我们一睹为快!

- 全面推动供应商寄售,突破了供应链交付瓶颈;

- 缸体配流技术升级,核心组件更高效、更可靠;

- 精准控制斜盘类零件的国产化流程,突破技术和流程难题,迈出了此类零件国产化坚实的第一步;

- 全新升级的D1P自动生产线,助力产品质量稳定、可靠。

从安全和质量改进两方面不难看出D1P产线升级和国产化率提升之快的独特魅力所在,总投资200万人民币的D1P产线升级在短短10个月内顺利完成投产!

D1P国产化的脚步从未停止,海盐工厂的工程和技术团队还有很多的想法正在或即将实施。这条大船还将继续稳固地向前航行,我们有信心更进一步,再创佳绩。

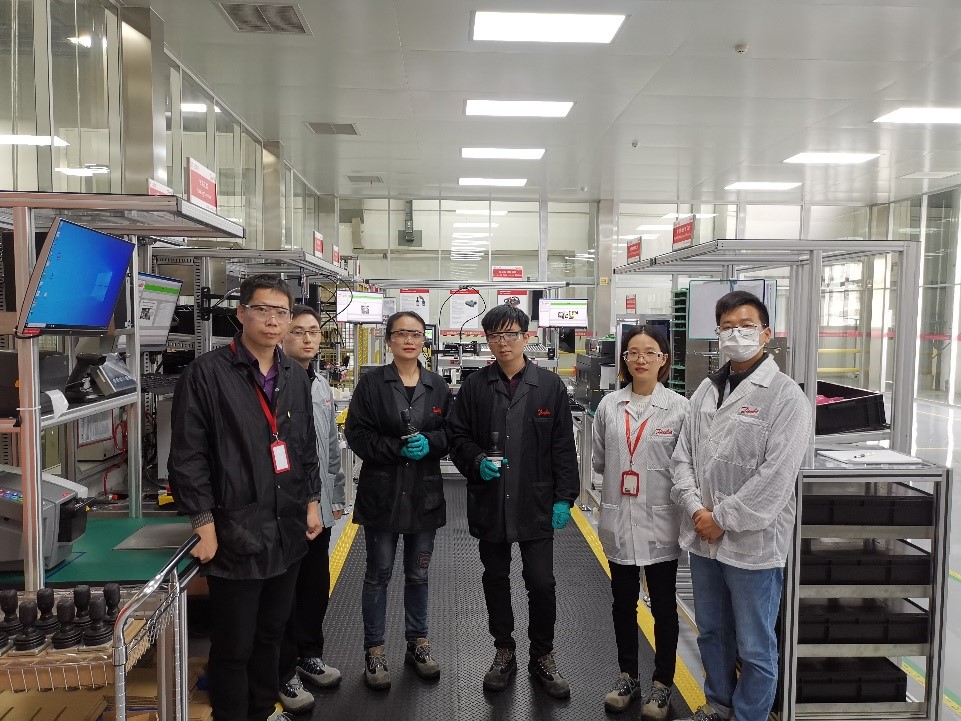

团结一致,协同合作,团队的强大离不开团队成员的紧密合作和有力配合!

丹佛斯动力系统镇江工厂 - 零件国产化率达到98.2%

随着BK制动器摩擦片零件PPAP的批准,丹佛斯动力系统镇江工厂最大的一个国产化项目在2020年10月底宣告成功。自此,经过采购、工程、质量、供应链等部门在三年内的不懈努力,一批进口零件被一个接一个的成功国产化,镇江工厂的原材料国产化率也从三年前的85%提升到了98.2%,这一水平同时也达到了整个丹佛斯中国区的最好水平。这一成果有力地支持了镇江工厂的盈利不断增长。

三年间,采购零件的国产化给镇江园区的财务指标带来了非常积极的影响。正如丹佛斯动力系统事业部中国区采购总监方贤超先生总结的:“产品国产化是我们降低成本、缩短交货期、提升供应链敏捷性从而为丹佛斯在中国市场增加份额的最重要的法宝。我们将更加紧密的加强团队合作,进一步增强全价值链的竞争优势,为我们镇江园区的产品在中国的持续增长贡献更大的价值”。

一切过往,皆为序章;所有未来,皆是可期。成功属于过去,展望未来,镇江园区由此积累的大量国产化经验将会对未来各种新产品开发和新零件国产化具有重大的指导意义。

丹佛斯动力系统上海工厂 - 柱塞生产单元实现自动化生产

2019年年底,丹佛斯动力系统上海工厂柱塞生产小区改造了一条柱塞粗精磨自动化连线和投资了一台新DMGMORI柱塞球头磨设备,这是上海工厂完全意义上真正的第一条机加工自动化生产线。目前这条柱塞自动化生产线在多部门协作及设备供应商的配合下在经过前后近5个月的安装调试后终于在2020年11月底通过了终验收并投入使用。

该生产线使用自动化桁架机器人取代了原始的人工单件上下料,大大减少了操作者的劳动强度。粗精磨加工节拍由原先的30秒/件缩短到当前的15秒/件,粗精磨效率提高了100%。球头磨设备在无需增加操作人员的基础上每班12小时多产出800件。

该自动化柱塞生产线还配备的强制检验功能,桁架机器人会按照控制计划检测频率的要求将待检零件投放至指定区域。如员工未按照要求执行检验设备会强制停机。

伴随着国家中国制造2025战略的提出,智能制造的推进,自动化已是大势所趋。2020年丹佛斯动力系统上海工厂已经在自动化的道路上迈出了第一步,接下来的每一步都会比第一步更加挑战,更具意义。

丹佛斯动力系统海盐工厂 - 控制事业部

2020年全球新冠疫情影响了丹佛斯动力系统很多的业务,但是它阻挡不了丹佛斯JS1000 生产线项目在海盐工厂的建立!

12月17日 丹佛斯JS1000国产化项目正式通过PPAP审核 和CCS 全球管理团队的批准;

2020年2月,正是新冠疫情在国内横行的时候,丹佛斯JS1000生产线项目启动会如期召开,在项目之初我们要打造适用于CCS 电子产品生产环境的家园--防静电恒温恒湿车间,经过90天的奋战,2020年5月 “CCS Room”正式在海盐工厂落成,为JS1000以及后续丹佛斯电子产品打下坚实基础。

JS1000产线全程严格按照PDP项目管理程序进行,同时DPP 精益思维模式贯穿于产线的理念,设计,制造,验证各环节。该产线是美国MPS工厂和HYA工厂联合设计的自动化生产线;生产线采用先进的SIT制造系统与SAP系统无缝对接,全面实现从客户下订单到产品入库自动化完成,并实现海盐工厂及控制事业部的多项突破:

- 首条海盐自动入库的生产线,是海盐智能制造的体现;

- 首个CCS 电子产品正式在海盐生产制造;

- 首条使用Plus+1控制器构建的自动化控制生产系统,为项目节约30万人民币以上。

JS1000产线在10个月顺利投产并达成项目质量目标(一次下线合格率98.5%)和产能设计目标(单班年产3万个手柄), 这与美国和中国团队的通力合作,密切配合分不开;

感谢项目小组为JS1000项目做出的努力,同时团队仍保持高昂的势头,2021年继往开来,扬帆起航!

© DANFOSS 2025