保持冷却的能力

2015年6月2日

“反转马达的优势是在进行反转前能够迅速的将风扇转速降低。反转的切换速度越快,对风扇冷却系统的影响越小。这在机器高负荷运行时显得至关重要,因为风扇在反转模式下运行时,只有一点点或几乎没有制冷。”

Steve Frantz

工程师,Danfoss Power Solutions

排放标准的新要求,使得闭式回路静液压风扇驱动系统作为发动机冷却解决方案成为了一个更被接受的选项。一个重要的原因是因为它们可以在无功率损耗的情况下实现风扇的反向运转。

现在,随着Danfoss推出全新的针对开式风扇驱动系统的反转马达(RDM)之后,用户获得了重要的优化方案。基于高效的功率管理和应用,反转马达使得开式回路反转风扇驱动系统真正成为了闭式回路系统的替代方案。

反向运转需求

反向运转功能对避免冷却系统出现停止运行时至关重要。但与闭式泵不同的是,开式泵不具备内置功能来改变流量方向并使风扇驱动马达反转。

“通常的解决方案是增加一个换向阀(DCV),通过将油液从出口送入来改变马达旋向。虽然这种方案能实现反转功能,”丹佛斯动力系统工程师Steve Frantz说。

“但是换向阀存在限制流量的问题,这将导致功率损耗和增加燃油消耗。功率损耗会产生更多需要处理掉的热量,那么将需要安装一个更大的冷却系统。”

经过一年 - 或者1,000 小时的运行验证 - 每千瓦功率损耗预计消耗250升燃油。

消除功率损耗

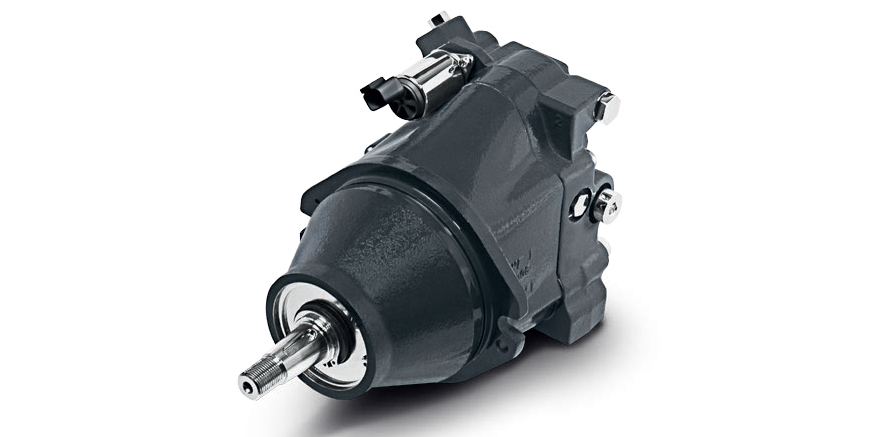

我们希望取消换向阀并为风扇驱动系统不断变化的需求找到一种创新的解决方案,为此Danfoss研发了反转马达(RDM) - 无需换向阀而具备反转能力的独创性的轴向柱塞马达。

自从符合Tier-4排放标准要求的发动机的推出以来,反转马达消除了开式反转系统令人困扰的功率损耗问题。

加速反转切换速度

机械设备OEM已经指出采用反转马达的好处不仅仅是能够避免功率损耗。反转马达能够加速风扇反转切换的能力也已经被证明同样具有重要价值。对于常见的换向阀系统,可能需要长达20 秒才能使大型金属风扇实现反向运转,Frantz 解释了反转马达如何将此过程缩短到几秒之内。

“在闭式回路系统中,我们经常进行快速反向切换- 快速改变方向很正常的。但是,在采用换向阀的开式系统中,在进行反向运转切换之前必须降低风扇转速。否则,将产生的很高的压力峰值而对系统造成损害。这就像电灯开关在开和关切换过程中没有任何过渡一样。

“反转马达的优势是在进行反转前能够迅速的将风扇转速降低。OEM可以决定反向运转的速度,而且即使速度很快,切换过程也比换向阀系统更加平稳流畅。

“反转的切换速度越快,对风扇冷却系统的影响越小。这在机器高负荷运行时显得至关重要,因为风扇在反转模式下运行时,只有一点点或几乎没有制冷。”

更多可利用功率

制冷系统的高效率意味着产生的热量更少和节省的功率更多 - 更多功率可用于机械设备的其他功能。

“对于只是希望避免换向阀功率损耗的客户来说,反转马达可以直接应用到开式回路系统中,无需对系统做任何其他变化。当也要求风扇反转切换更快时,则需要根据客户所采用的风扇类型来对系统进行必要的调整。当然,我们也能为此提供帮助。”Frantz提到。

独立的风扇控制

由于非公路机器变得越来越大和越来越复杂,更加的需要多个风扇系统才能满足机器的制冷需求。此时,开式回路系统就比闭式回路系统具有更大优势,因为它可以采用独立的风扇控制。

这恰好是反转马达大显身手的地方。经过对一系列符合Tier-4排放标准的冷却系统的分析表明,多个风扇系统的独立控制能够实现显著的功率节省、燃料节省和噪音降低。

通过内置的的反向运转功能,反转马达已经将开式回路风扇驱动系统推到了一个全新的性能水平。在功率优化、能源节约、可靠性和总持有成本成为首要关注问题的同时,它为满足当今风扇驱动系统性能要求提供了一种创新的解决方案。

© DANFOSS 2025